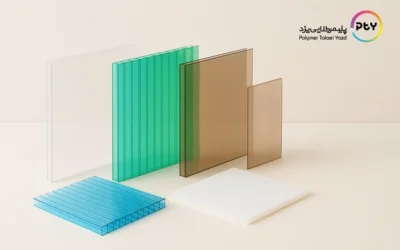

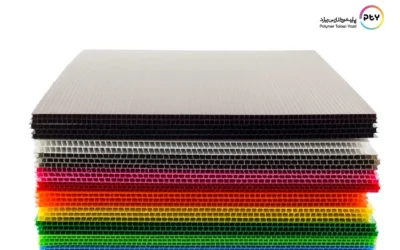

اهمیت بررسی روش تولید ورق پلی کربنات چند جداره، به علت کاربردهای فراوان این دسته محصولات است. ماده اصلی این محصول را مولکول های طویل پلی کربنات تشکیل می دهند؛ اما پلی کربنات چیست؟ پلی کربنات یکی از انواع پلیمرهای ترموپلاستیک به شمار می رود. شهرت پلی کربنات به علت استحکام و مقاومت مکانیکی بالای آن همراه با شفافیت، در عین برخوردار بودن از وزن کم است.

علاوه این ویژگی ها، پایین بودن ضریب انتقال حرارت، انتقال صوت، تنوع رنگی و انعطاف پذیری پلی کربنات را در زمره مواد اولیه پرکاربرد قرار می دهد. ورق پلی کربنات محصولی متداول از مشتقات این ماده اولیه است. در این مقاله سعی داریم فرایند تولید ورق پلی کربنات را در 6 مرحله شرح دهیم. برای بررسی دقیق روش تولید ورق پلی کربنات تا پایان این مقاله با ما همراه باشید.

مرحله اول: دوزینگ مواد اولیه

روش تولید ورق پلی کربنات چند جداره معمولا فرایند اکستروژن است. اکستروژن یک فرایند تولید مرسوم است که طی آن مواد خام از یک قالب عبور داده می شوند تا به شکل مورد نظر برسند. در ابتدای این روش دوز مواد اولیه اندازه گیری می شود. گرانولهای پلی کربنات و رنگ وارد Dosing System شده و در این قسمت به نسبت های مشخصی مخلوط می شوند. پس از انجام دوزینگ، مواد اولیه و رنگ مورد نظر به سمت قیف اکسترودر هدایت می شوند. ظرفیت اکسترودر کارخانه پلیمر طلایی یزد حدود 600-400 کیلوگرم در ساعت است.

مرحله دوم: ذوب کردن گرانول های پلی کربنات

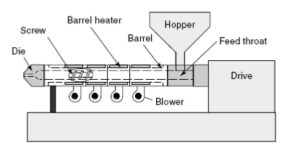

در ادامه این روش تولید ورق پلی کربنات، مواد اولیه تولید پلی کربنات (گرانول های پلی کربنات) و رنگ (در صورت نیاز به رنگی بودن محصول) وارد دستگاه اکسترودر می شود. اکسترودر شامل یک پوسته از جنس فلزات ضد سایش است که داخل آن یک مارپیچ قرار دارد. اطراف پوسته المنت های حرارتی وجود دارند. این المنت ها وظیفه گرم کردن پوسته را بر عهده دارند. طول پوسته به 7 قسمت تقسیم شده که Heat Zone یا ناحیه حرارتی نامیده می شود.

روی هر ناحیه یک المنت و یک دمنده (Blower) نصب شده تا در صورت بالاتر رفتن حرارت از حد مجاز، با دمیدن هوا دمای آن را تثبیت کند. طبق شکل مقابل، گرانول های پلی کربنات از راه قیف نصب شده (Hopper) روی دهانه اکسترودر، با مکش یک دستگاه مکنده به پوسته وارد و توسط مارپیچ به جلو هدایت می شوند. سپس پوسته توسط 7 المنت حرارت می بیند تا گرانول ها ذوب و به جلو رانده شوند. اگر دمای هر ناحیه حرارتی، از دمای تنظیمی اپراتور بالاتر رود، توسط دمنده ها به وضعیت پایدار می رسد. پس از ذوب کامل گرانول ها، ماده مذاب وارد قالب (Die) می شود.

مرحله سوم: قرار گرفتن پوشش یووی روی ورق پلی کربنات

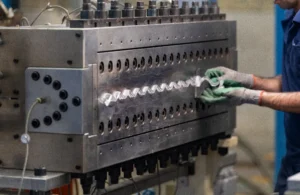

مطابق این روش تولید ورق پلی کربنات، لایه ضد UV باید قبل از خروج ماده مذاب از قالب، روی ماده مذاب کواکسترود شود. در ابتدای این مرحله گرانول های ضد اشعه فرابنفش توسط یک اکسترودر کوچک دیگر به نام کواکسترودر ذوب می شوند. پس از ذوب وارد قالب شده و در مسیر جریان ماده مذاب اصلی روی آن قرار می گیرند. سپس ماده مذاب آغشته به لایه ضد اشعه فرابنفش به مرحله بعد هدایت می شود.

مرحله چهارم: شکل دهی توسط قالب و خنک سازی توسط کالیبراتور

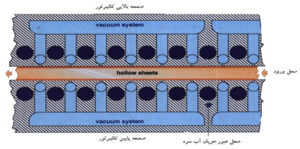

مواد مذاب مطابق برنامه تولید و نیاز کارخانه از قالب مورد نظر عبور می کنند تا شکل مورد نظر حاصل شود. پس از خروج مواد مذاب از قالب، ماده تقریبا شکل یک ورق چند جداره را به خود گرفته است؛ اما اگر به شکل مناسبی سرد نشود، حالت خود را کاملا از دست خواهد داد. فرایند خنک سازی توسط دستگاهی به نام کالیبراتور (Calibrator) انجام می شود.

کالیبراتور از دو صفحه در بالا و پایین تشکیل شده که داخل آنها آب سرد برای خنک سازی ورق جریان دارد. همچنین روی این صفحات سوراخ هایی وجود دارد که داخل آنها خلاء است؛ به این دلیل که صفحه از بالا و پایین به دو سطح فلزی کالیبراتور بچسبد و ضخامت آن تثبیت شود. (یعنی اگر فاصله بین دو سطح کالیبراتور 6 میلیمتر باشد، ضخامت محصول هم 6 میلیمتر خواهد شد.)

مرحله پنجم: تنش زدایی محصول در قسمت Pull-off

در این روش تولید ورق پلی کربنات، محصول پس از کالیبراتور وارد قسمت Pull-off می شود. Pull-off از 12 رول پلاستیکی (6 عدد بالا و 6 عدد پایین) تشکیل شده است. وظیفه این رول ها کشیدن ورق سرد شده و هدایت آن به داخل فر حرارتی است. داخل این فر تعدادی المنت قرار دارد که سطح صفحه را مجددا تا حدی گرم می کنند. علت این گرم کردن رفع تنش های حاصل از سرد شدن ناگهانی در کالیبراتور، یا به عبارت دیگر تنش زدایی است.

مرحله ششم: نصب کاور محافظ و برش محصول

پس از تنش زدایی محصول، روکش پلی اتیلنی توسط دو عدد رول در بالا و پایین، روی ورق پلی کربنات قرار می گیرد. این روکش از محصول در برابر خط و خش ناشی از حمل و نقل محافظت می کند. سپس لبه های ورق برش می خورد تا عرض دلخواه محصول به دست آید. در پایان با تیغه ای که توسط المنت داغ شده، محصول در طول مورد نظر برش می خورد و توسط کارگر روی پالت قرار می گیرد. (ابعاد استاندارد ورق پلی کربنات معمولا 2100میلیمتر است.) پس از قرار گرفتن ورق ها روی پالت، محصول به انبار منتقل می شود.

بررسی نحوه صحیح ورق پلی کربنات

تفاوت روش تولید ورق پلی کربنات تخت و چند جداره

روش تولید ورق پلی کربنات چند جداره و ورق تخت تا مرحله ورود به قالب یکسان است؛ از اینجا به بعد ورق های پلی کربنات دو یا چند جداره پس از خروج از قالب وارد کالیبراتور شده و با عملیات خنک سازی جداره های ورق شکل می گیرند. در فرایند تولید ورق پلی کربنات تخت، مواد مذاب پس از خروج از قالب وارد کلندر (Calender) شده و شکل ورق تخت را به خود می گیرند. پس از آن مشابه ورق های چند جداره برای چسباندن پوشش پلی اتیلن و برش محصول هدایت می شوند.

خرید بهترین ورق پلی کربنات ایرانی

کیفیت مواد اولیه بیشتر از روش تولید ورق پلی کربنات بر کیفیت نهایی محصول تاثیرگذار است. شرکت پلیمر طلایی یزد برای تولید ورق پلی کربنات از مرغوب ترین مواد اولیه بهره می گیرد. فرایند تولید ورق پلی کربنات این کارخانه با به روزترین خط تولید و دقیق ترین روش های کنترل کیفی انجام می شود. برای خرید انواع ورق های پلی کربنات پلیمر طلایی یزد به فروشگاه آنلاین این مجموعه مراجعه کنید.

کلام پایانی

معمول ترین روش تولید ورق پلی کربنات روش اکستروژن است که طی 6 مرحله انجام می شود. در ابتدا دوزینگ مواد اولیه انجام شده و گرانول های پلی کربنات از طریق قیف وارد خط تولید می شوند. پس از ذوب تمامی گرانول ها و یک دست شدن خمیر ذوب شده، لایه ضد یووی در مسیر جریان مذاب اصلی روی آن کواکسترود می شود. سپس ماده ذوب شده طبق برنامه تولید از قالب مورد نظر عبور کرده و شکل ورق به خود می گیرد.

در این مرحله ورق هنوز شکل پذیر است و باید به شیوه مناسبی سرد شود. دستگاه کالیبراتور فرایند کاهش دمای ورق و خنک سازی را انجام می دهد. پس از خنک شدن ورق، در قسمت Pull-off بار دیگر ورق تا حدی گرم می شود تا تنش های ایجاد شده در اثر خنک شدن ناگهانی برطرف شوند. سپس کاور پلی اتیلن پشت و روی ورق پلی کربنات قرار گرفته و عرض محصول در این حین با تیغه های مخصوص به حد مورد نظر می رسد.

در انتها ورق با طول استاندارد برش خورده و توسط کارگر به پالت منتقل می شود. اگر درباره فرایند تولید پلی کربنات ابهامی دارید، پرسش خود را در قسمت نظرات با ما به اشتراک بگذارید.